Luglio 2021

Fibra ottica per le reti TLC: posa assistita ad aria

a cura di TECON S.p.a.

Ancora una volta Tecon S.p.a. affronta uno specifico settore nel mercato dell’attrezzatura e strumentazione per le TLC, stringendo accordi con aziende al vertice per la qualità dei prodotti negli specifici settori.

Tecon distribuisce in Italia i prodotti di Jetting (https://jetting.se/en/) azienda svedese con sede a Tidaholm che progetta e produce, nel loro nuovissimo stabilimento, macchine per la posa assistita ad aria di grandissima qualità. L’azienda svedese ha un’elevata specializzazione nelle produzioni meccaniche di alta precisione, è attrezzata con moderne apparecchiature a controllo numerico per le lavorazioni delle varie parti di cui sono costruite le loro macchine. Le parti sono totalmente costruite in proprio con un rigoroso controllo di qualità così da garantire nel modo più assoluto l’elevata qualità dei loro prodotti.

In questo articolo affronteremo una prima parte dell’ argomento relativo alla “posa dei cavi ottici in tubazione tramite l’ausilio di macchine che operano posa meccanica assistita ad aria”, definizione piuttosto lunga e complicata che ha portato, nel linguaggio corrente, a chiamare queste macchine con il termine di “soffiacavi”.

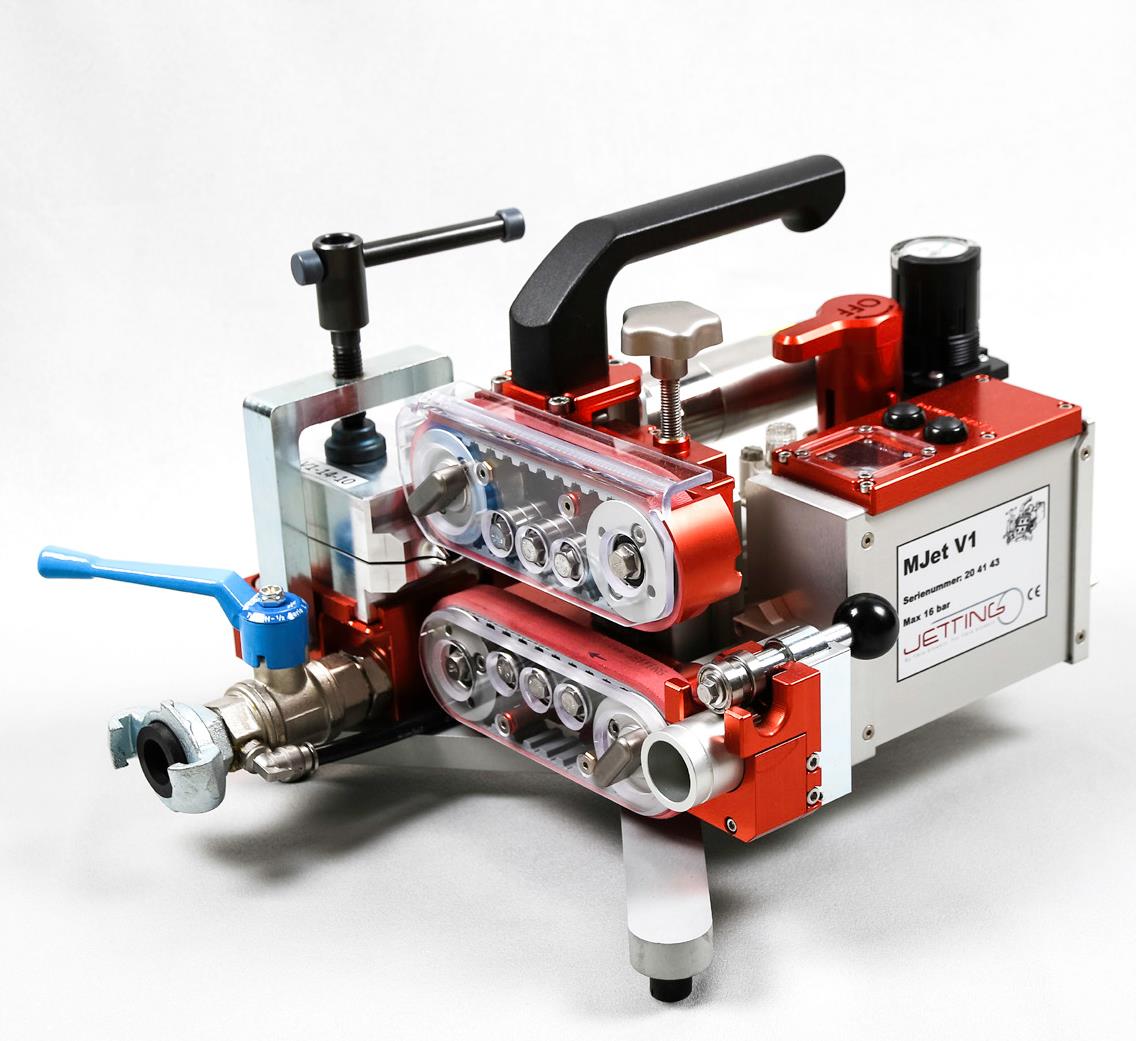

Inizieremo quindi con un’ampia descrizione delle modalità di posa assistita ad aria, portando all’attenzione il modello V1 che ricopre un ruolo di punta nella gamma Jetting. Si tratta di una macchina con funzionamento totalmente pneumatico, adatta a posa di cavi da 2,4 a 16 mm in tubazioni da 7 a 50 mm di diametro esterno. Con una forza di spinta di 550 N, la V1 è una delle più potenti macchine nella sua categoria nonostante una grande compattezza ed un peso di soli 9 Kg. La V1 può raggiungere velocità massima di 150 metri al minuto e può gestire una pressione dell’aria fino a 16 bar, tipicamente necessita di un compressore che possa fornire, ad una pressione di 10 bar, 1000/1200 litri di aria al minuto, la refrigerazione e la deumidificazione sono inoltre molto raccomandate per un corretto funzionamento.

Possiamo comunque dire che ormai, già da qualche anno, questi sistemi rappresentano la grande maggioranza dei tipi di posa utilizzati per le reti ottiche, intendiamo non solo per le reti FTTH ma praticamente per tutti i tipi di reti ottiche (tipicamente geografiche) anche se, per essere precisi, dobbiamo fare presente che in molte nazioni sulle dorsali lunga distanza sono ancora utilizzati cavi ottici di tipo tradizionale e non mini/micro cavi.

Possiamo comunque dire che ormai, già da qualche anno, questi sistemi rappresentano la grande maggioranza dei tipi di posa utilizzati per le reti ottiche, intendiamo non solo per le reti FTTH ma praticamente per tutti i tipi di reti ottiche (tipicamente geografiche) anche se, per essere precisi, dobbiamo fare presente che in molte nazioni sulle dorsali lunga distanza sono ancora utilizzati cavi ottici di tipo tradizionale e non mini/micro cavi.

In ogni caso, la posa assistita ad aria è nata in epoche precedenti alla comparsa sul mercato dei mini/micro cavi, ovviamente in questo caso sistemi ed attrezzature avranno dimensioni e prestazioni differenti.

Come accennato precedentemente, nel gergo tecnico pratico degli operatori addetti, la dicitura corretta e completa è quasi sempre sostituita con il termine “posa ad aria” o anche più grossolanamente “posa soffiata”; questo però porta erroneamente a ritenere che sia l’aria compressa ad eseguire fisicamente l’azione di spinta del minicavo all’interno dei minitubi: in realtà non è esattamente quello che avviene. L’aria compressa serve unicamente per creare un cuscino su cui il minicavo galleggia, riducendo quindi notevolmente l’attrito di strisciamento. Il maggior artefice della spinta in avanti del cavo è la forza meccanica generata dalle “macchine spingicavo” che generalmente sono costituite da robusti motori elettrici e/o pneumatici che fanno ruotare, in due sensi opposti, due cinghie di opportuno materiale morbido che pur presentando attrito non provoca danni alla guaina del cavo. Sicuramente tutto questo è possibile solo se si utilizzano cavi adeguati, con guaine progettate per questo tipo di posa; è fondamentale quindi, prima di procedere, consultare le caratteristiche dichiarate dal costruttore del cavo. Più avanti, nella descrizione, illustreremo ulteriori dettagli in merito.

Tra i meno esperti in materia di posa dei cavi potrebbe sorgere la domanda sul perché la posa assistita ad aria è usata con i cavi ottici e non con cavi elettrici e/o telefonici.

Il motivo è piuttosto semplice ed è dovuto al peso dei cavi (soprattutto gli elettrici di grosse sezioni) ed anche alla loro delicata struttura interna (geometria delle coppie ritorte nel caso dei cavi per TLC) che non deve subire traumi meccanici durante la manipolazione (spostamento e posa) in quanto i parametri elettrici primari potrebbero variare anche di molto ed introdurre fenomeni indesiderati come, ad esempio, la diafonia.

Il problema fondamentale resta, in ogni caso, il peso notevole di un cavo telefonico in rame rispetto ad un cavo ottico: a titolo di esempio un cavo telefonico da 50cp del normale tipo usato in ambito urbano (per riferimento utilizziamo il capitolato TIM CT1240) per le reti secondarie di accesso, pesa circa 600 grammi al metro con un diametro esterno della guaina di 22/23 grammi.

Un minicavo ottico da 72 FO più o meno pesa 45 grammi al metro con un diametro esterno di 6,5 mm.

Con un peso di soli 45 grammi al metro l’aria compressa svolge molto più facilmente il suo compito di “cuscino” e abbatte l’attrito radente tra guaina esterna del cavo e parete interna dei minitubi.

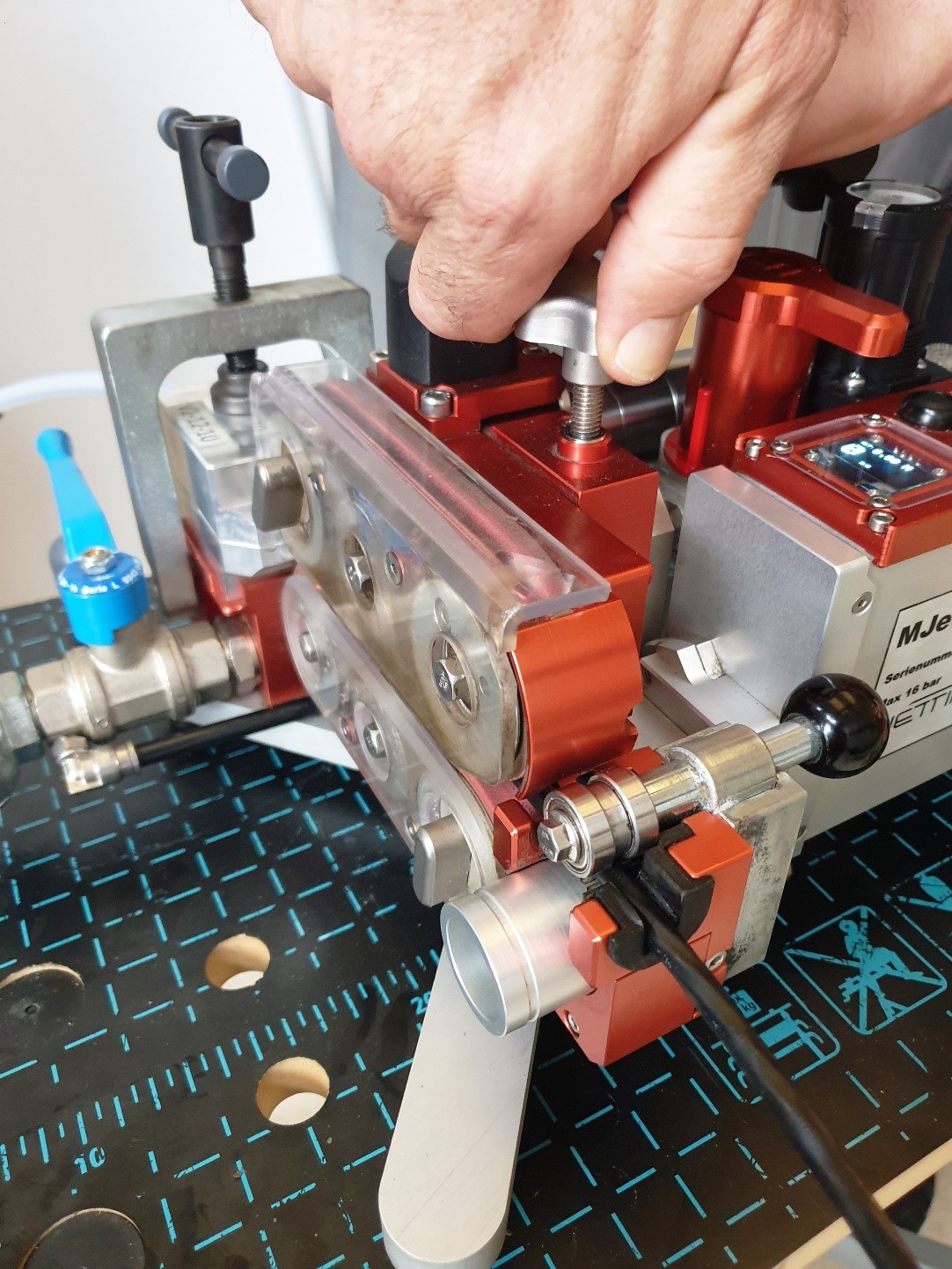

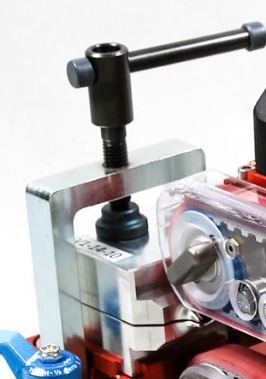

In dettaglio nella foto, si possono notare le due robuste cinghie dentate che con un movimento controrotante tra loro, sono le artefici della spinta in avanti del cavo, le pulegge su cui sono montate le cinghie sono mosse da motori pneumatici quindi mossi dalla stessa sorgente di aria compressa che serve anche per il galleggiamento del cavo nel tubo. Comprendiamo a questo punto che queste macchine devono lavorare con l’ausilio di un robusto compressore che deve fornire in modo continuativo l’aria compressa per il movimento dei motori e per il mantenimento in pressione dei tubi dove si posa il cavo ottico.

Prima di esaminare ulteriori dettagli relativi alla fornitura dell’aria compressa al sistema, completiamo la descrizione della macchina. Nel dettaglio si può vedere l’attacco rapido del tubo del compressore che è regolato da una valvola di manovra per controllare il flusso di aria nel tubo e di conseguenza la pressione a cui si vuole mantenere il tubo stesso per regolare nel migliore dei modi la posa.

Nella parte superiore della macchina c’è il regolatore di pressione, il cilindro nero sulla parte di dettaglio, che serve per gestire la potenza dei motori pneumatici, ovvero per gestire la velocità di posa del cavo. Queste macchine prevedono regolazioni manuali da parte dell’operatore e quindi richiedono un minimo di pratica e un’attenta valutazione durante la posa per gestire nel migliore dei modi velocità e pressioni.

Per evitare dei danneggiamenti alle guaine del cavo, è necessario regolare correttamente la forza di serraggio dello stesso all’interno delle cinghie per evitare che possano insorgere slittamenti tra la guaina del cavo e le cinghie stesse durante la posa. Queste cinghie, normalmente, hanno una durata di alcune decine di km di posa prima che necessiti la loro sostituzione, ovviamente come molti componenti soggetti ad usura molto dipende dal loro corretto utilizzo che può prolungarne la vita oppure accorciarla se non si seguono scrupolosamente le istruzioni del costruttore della macchina.

Dietro la valvola di gestione della pressione aria, si vede un blocchetto di alluminio che è chiuso da un morsetto a vite, questo blocchetto, diviso in due parti, è il punto in cui l’aria compressa è immessa nel tubo e nello stesso tempo dove fa tenuta tramite apposite guarnizioni sulla guaina del cavo. In successive illustrazioni si vedranno altri dettagli sulla struttura interna di questo blocchetto e sul corretto utilizzo delle guarnizioni.

Come si procede per una corretta posa tramite macchine che eseguono la spinta meccanica del cavo e l’assistenza spinta ad aria?

Per prima cosa serve togliere ogni dubbio sulla qualità dei tubi dove si dovranno posare i cavi ottici. Esistono diverse specifiche di collaudo per le tubazioni che prevedono le prove di tenuta pneumatica e prove di assenza di ostruzioni o difetti di qualsiasi tipo nella forma interna del tubo. Questa prova si chiama “mandrinatura” e prevede l’utilizzo di uno spezzone di cavo, oppure un materiale di consistenza e diametro simile, di lunghezza di 50 cm (lunghezza prevista dalla maggior parte dei capitolati tecnici) che deve percorrere tutto il tubo da provare in tempi ragionevoli con una pressione dell’aria moderata (2-4 bar) che serve per farlo muovere lungo il tubo. Il termine “tempo ragionevole” tipicamente significa circa un minuto ogni 150 metri di minitubo. Se il mandrino impiega un tempo sensibilmente superiore oppure non arriva all’estremità opposta è evidente che il minitubo è danneggiato o posato in modo irregolare, per contro se il mandrino arriva nei modi e nei tempi previsti dai capitolati non significa avere la certezza assoluta che anche la posa del cavo vada a buon fine.

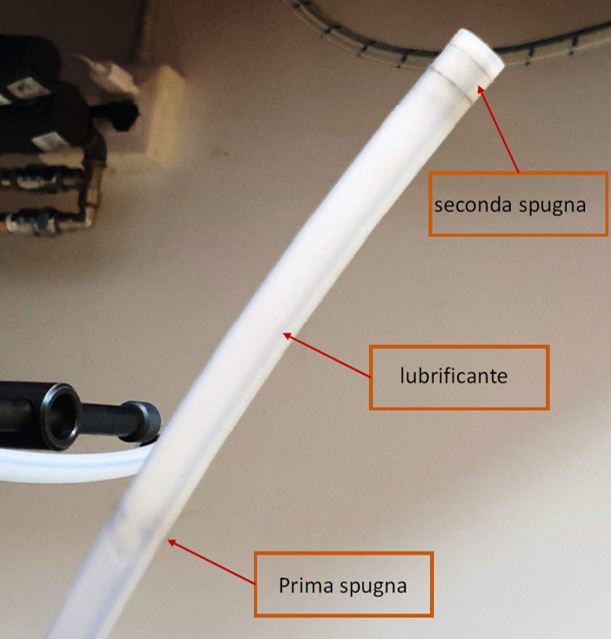

La posa assistita ad aria necessita di attività preparatorie adeguate prima di procedere con l’inserimento del cavo nel minitubo. Dopo le prove di mandrinatura, qualora siano richieste dal Committente, è necessario pulire ed eventualmente asciugare la tubazione. La pulizia si effettua con delle apposite spugne che hanno un diametro leggermente superiore a quello interno del minitubo. Queste spugne vengono inserite nel minitubo e mandate all’estremo opposto tramite pressione dell’aria, anche in questo caso serve una pressione non elevata poiché la spugna deve viaggiare a bassa velocità nel tubo per pulire nel migliore dei modi possibile. Inoltre una pressione troppo elevata potrebbe schiacciare la spugna che non avrebbe un contatto regolare con le pareti interne del minitubo e quindi non pulire in modo uniforme.

Le spugne si recuperano dal lato opposto con un apposito “paracadute” (si può usare un corto pezzo di minitubo forato come un flauto e tappato sul fondo) che evita la dispersione delle spugne, ad esempio sul fondo del pozzetto oppure nel caso di pressioni elevate dove le spugne lanciate a forte velocità, in uscita dal minitubo, potrebbero provocare lesioni alle persone.

Le spugne recuperate dopo il “lancio” di pulizia si dovranno osservare visivamente, schiacciandole con le dita per osservare l’eventuale presenza di acqua raccolta durante il lancio, come visibile in foto.

A sinistra la spugna nuova e pulita prima dell’introduzione nel minitubo, in centro la spugna recuperata dopo il lancio, a destra la spugna è strizzata per verificare la presenza di liquidi nel minitubo.

La procedura di pulizia si dovrà ripetere fino a quando non esce all’estremità opposta la spugna ragionevolmente pulita ed asciutta; per velocizzare l’operazione di asciugatura nel caso le spugne recuperate risultassero troppo bagnate, si può procedere per qualche minuto con l’invio in tubazione di aria compressa, possibilmente trattata con refrigeratore, deumidificatore e anche in questo caso con pressioni moderate.

Ricordiamo come sia fondamentale che i compressori utilizzati abbiano un’adeguata portata (si consiglia almeno 1.000 litri/minuto) e l’aria compressa sia refrigerata e deumidificata per evitare effetti dannosi durante la posa, come la condensa che può arrivare a saturare i tubi rallentando se non bloccando del tutto la posa del cavo.

Compressore per posa fibra ottica assistita ad aria con unità refrigeratore, deumidificatore e oil-free (fonte: https://it.kaeser.com)

Anche la refrigerazione è importante poiché, come noto, l’aria compressa tende a scaldarsi ed un aumento eccessivo della temperatura oltre ovviamente a provocare aumenti di attrito può arrivare a danneggiare le guaine dei cavi più piccoli qualora aumenti in modo incontrollato. Importante è anche la caratteristica “oil-free”, ovvero l’aria compressa deve essere pulita e libera da olio lubrificante del compressore che potrebbe essere nebulizzato insieme all’aria stessa. Tutto questo comporta un aumento dei costi di acquisto del compressore, ma non si può prescindere da queste caratteristiche se si vuole ottenere un lavoro di posa ben fatto, senza intoppi o peggio danneggiamenti ai tubi e/o ai cavi ottici.

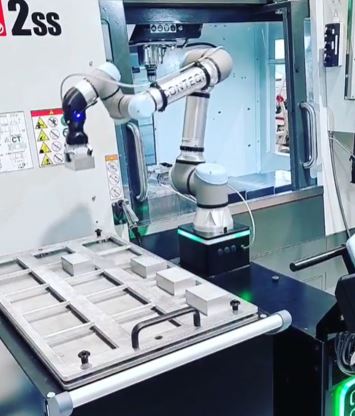

Dopo la verifica delle tubazioni con esito positivo, si dovrà procede con la lubrificazione dei tubi seguendo le tabelle di indicazioni (solitamente stampate sulle confezioni dei lubrificanti) che tengono conto del diametro dei tubi e della lunghezza di posa. Per una posa di 500 metri, il lubrificante da utilizzare è pari al riempimento di circa 15 cm del tubo. Per la distribuzione del lubrificante si usano due spugne, la prima si spinge per circa 20 cm dentro il tubo, si versa il lubrificante fino a raggiungere la quantità prescritta dalle tabelle del costruttore della macchina di posa poi si mette la seconda spugna.

La lubrificazione del tubo si deve fare con pressione bassa dell’aria, la minima sufficiente per far muovere le due spugne con il lubrificante nel mezzo, normalmente 2-3 bar sono sufficienti. Se si utilizza una pressione elevata le spugne si schiacciano e si disperde tutto il lubrificante nei primi tratti del tubo senza distribuirlo in modo uniforme su tutta la lunghezza.

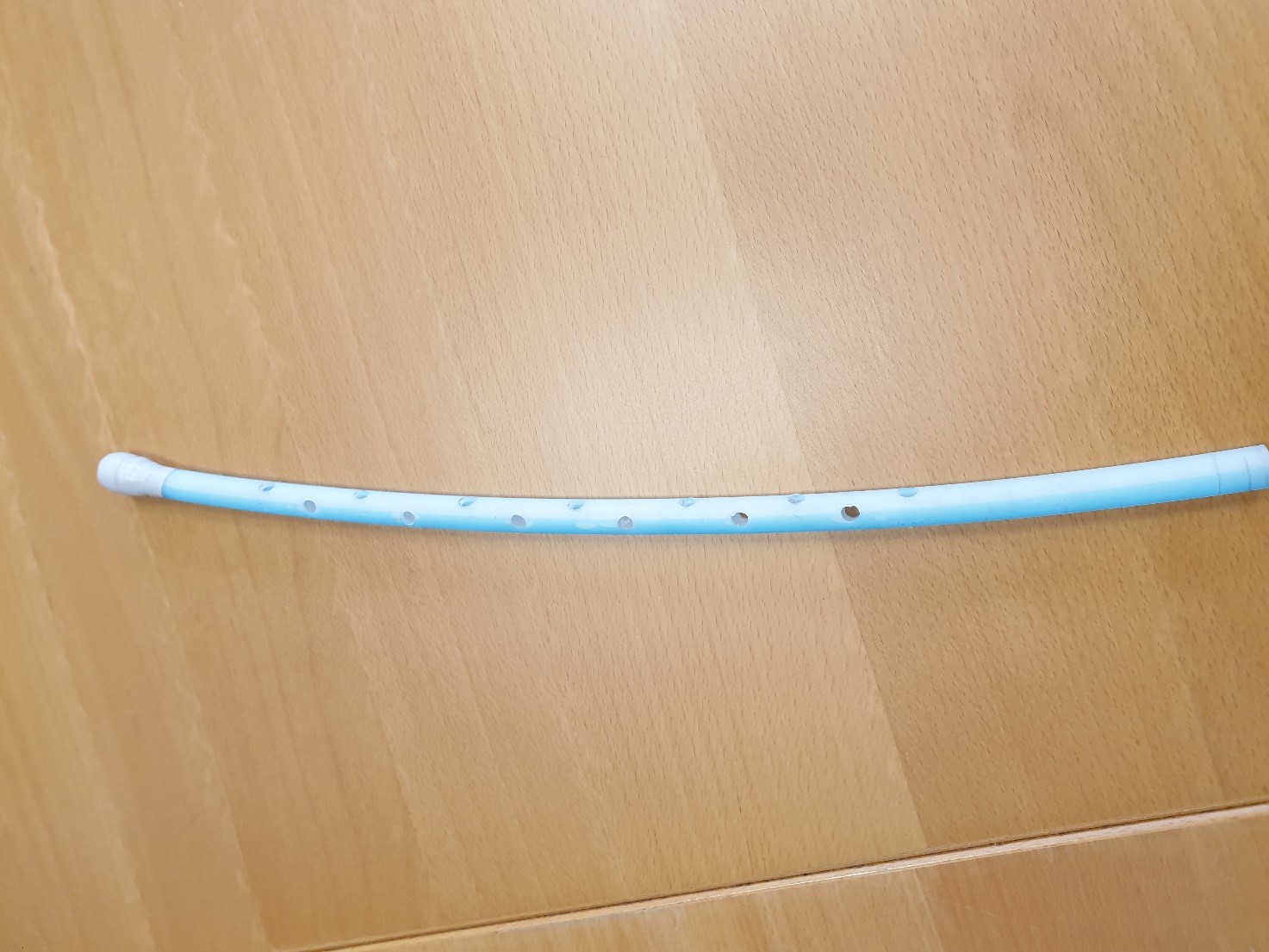

Anche durante le operazioni di pulizia con spugne e lubrificazione si usa un “paracadute”, ovvero molto semplicemente un pezzo di tubo con fori per lo sfogo dell’aria compressa e con l’estremità chiusa per recuperare le spugne che altrimenti andrebbero disperse nei pozzetti di terminazione delle tubazioni in prova.

Esempio di paracadute costruito con un pezzo di tubo forato in più punti e chiuso all’estremità

Lubrificante inserito nel tubo tra due spugne

Dopo le operazioni di verifica, asciugatura e lubrificazione del tubo, si può procedere con la posa assistita ad aria del cavo ottico.

Sono necessarie alcune precauzioni tra cui la chiusura della testa del cavo con apposite teste filettate in bronzo per evitare che l’aria compressa entri nel cavo e provochi rigonfiamenti che aumenterebbero l’attrito del cavo sulla parte interna del tubo rallentando, se non bloccando del tutto, la posa stessa.

La preparazione del cavo dovrà essere poi completata con l’utilizzo delle adeguate guarnizioni di blocco dell’aria. Tecon insieme alle macchine Jetting distribuisce tutti gli accessori originali per la corretta esecuzione della posa; nella foto che segue sono illustrate le guarnizioni e le teste per chiudere l’estremità del cavo. Questi accessori sono disponibili in vari diametri per adattarsi al meglio al cavo in posa.

Accessori per la posa: guarnizioni per il blocco dell’aria compressa, teste metalliche per chiusura estremità del cavo

Le guarnizioni esistono anche nella versione composta da due semi cerchi che sono necessarie quando si deve riprendere il cavo da un punto intermedio e non è possibile infilare la guarnizione normale dalla testa del cavo.

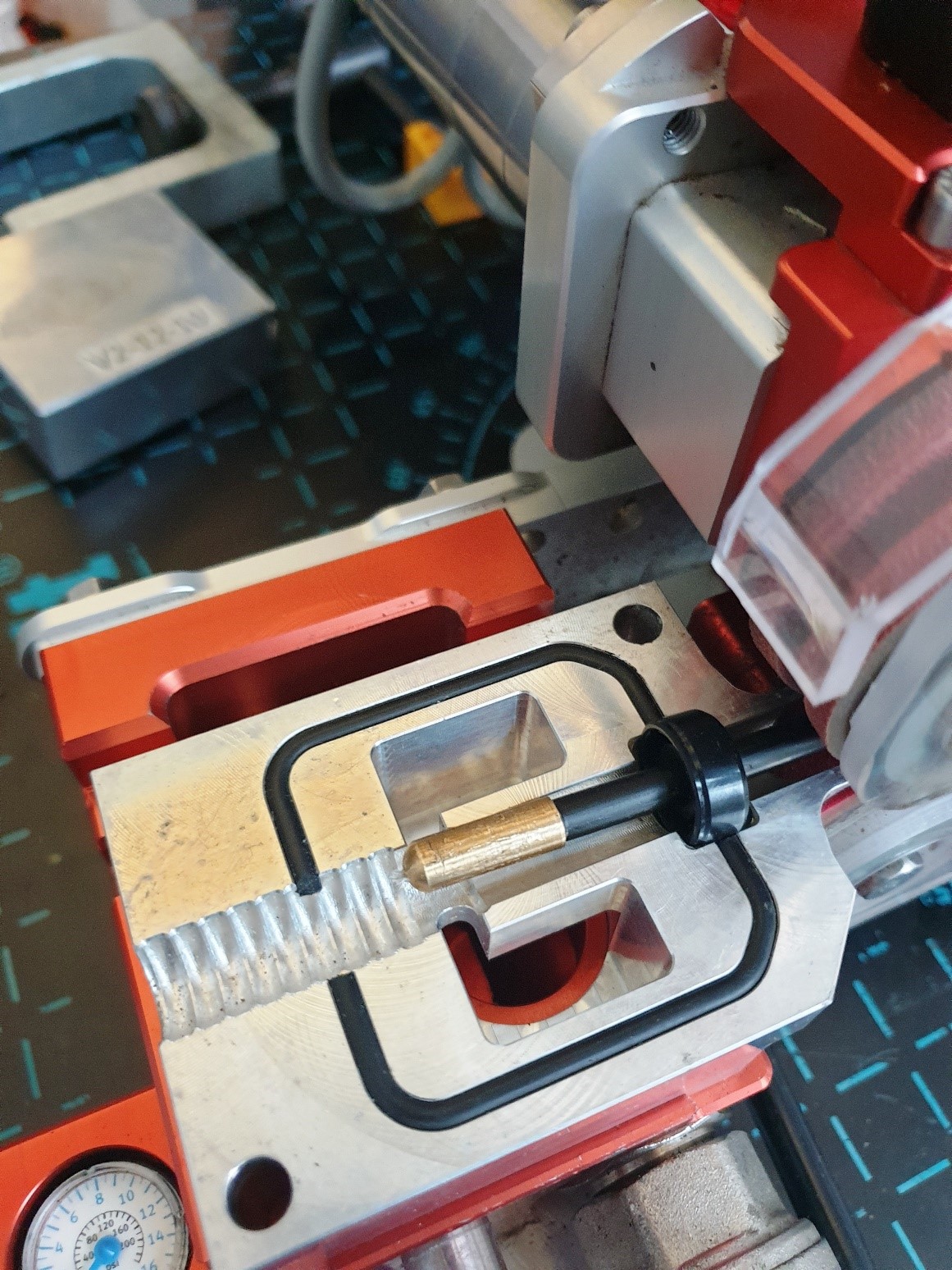

Nella foto si nota la semi-conchiglia di immissione dell’aria compressa nella tubazione, uno dei punti critici per il buon funzionamento del sistema è proprio in questo punto. Si può vedere in bella evidenza la guarnizione di tipo “OR” che garantisce la tenuta pneumatica delle due semi conchiglie dove si innesta il tubo. Le macchine per la posa richiedono un’accurata pulizia di queste parti, per evitare che lo sporco possa fare spessore compromettendo la tenuta pneumatica o addirittura danneggiare la guarnizione.

Quando si è posizionato con cura il cavo, si può chiudere la “conchiglia” di immissione dell’aria compressa, avendo cura che le superfici combacino alla perfezione.

Testa del cavo preparata per la posa (cappellotto in bronzo e guarnizione per fermo dell’aria compressa)

Una volta che si è sicuri della tenuta pneumatica della “conchiglia” si può cominciare con immettere nella tubazione aria in pressione, con pressioni tra i 2 e i 4 bar. Solo quando il manometro è stabile si può cominciare ad azionare i motori (elettrici o penumatici) per la spinta del cavo ottico.

Prima della posa è necessario regolare la pressione delle cinghie di trazione in modo che ci sia una minima possibilità di slittamento del cavo sulle cinghie stesse. Non ci sono parametri fissi per queste regolazioni, serve una certa sensibilità ed esperienza dell’installatore per evitare che il cavo subisca slittamenti durante la spinta. La regolazione della pressione delle cinghie per la macchina V1 si opera tramite il pomello che agisce sulla barra filettata che stringe i due rulli porta cinghie sul cavo ottico in posa.

Una volta regolata la pressione delle cinghie si può cominciare ad immettere pressione nel circuito di alimentazione dei motori pneumatici che inizieranno a far ruotare le cinghie in modo da spingere il cavo nella tubazione.

Impostazione della macchina prima della posa cavo

Anche in questa fase non esistono regole precise e valori di pressione assoluti, è fondamentale l’attenzione, l’esperienza e la sensibilità dell’operatore addetto alla posa affinchè, prestando attenzione alla velocità di posa e rilevando eventuali rallentamenti, sia pronto ad agire sulla regolazione di pressione dell’aria della tubazione e dei motori pneumatici al fine di mantenere costante e senza sforzi la velocità di posa.

Le macchine per la posa hanno una forza di spinta notevole e serve quindi molta attenzione per evitare di danneggiare il cavo, ad esempio la spinta deve essere accompagnata dalla corretta pressione di riempimento del tubo. Una pressione eccessiva può provocare serpeggiamenti o rimbalzi del cavo contro le pareti interne del tubo con il rischio di rottura delle fibre che può essere più probabile nel caso di microcavi con guaina esterna molto leggera.

In ogni caso per motivi di sicurezza sul lavoro la pressione dell’aria non deve mai superare il valore di 16 bar, in pratica però non si raggiungono mai questi valori, di fatto per i motori pneumatici nel caso di mini e microcavi è raccomandabile non eccedere mai con la pressione di alimentazione dei motori, normalmente possono bastare 3 o 4 bar mentre per la pressurizzazione del tubo i valori sono variabili in funzione della lunghezza del tubo e come scritto in precedenza serve sempre procedere con cautela immettendo l’aria necessaria a mantenere costante la velocità di posa.

In pratica quando si nota la diminuzione della velocità di posa serve aumentare la pressione nel tubo per garantire il galleggiamento del cavo ovvero il suo distanziamento dalle pareti interne del tubo per limitare l’attrito. Anche in questo caso le pressioni raccomandabili non devono essere elevate se la velocità di posa diminuisce sensibilmente anche aumentando la pressione nel tubo, la strada corretta è quella di verificare l’integrità della tubazione per identificare e localizzare difetti quali pieghe eccessive, ostruzioni o giunti non correttamente eseguiti.

La forza di spinta di queste macchine raggiungono valori molti elevati, la macchina V1, come specificato all’inizio, raggiunge 550 N che per rendere meglio l’idea è pari alla coppia motrice di un motore di turbodiesel di nuova generazione da 3 litri di cilindrata.

I motori pneumatici devono essere adeguatamente lubrificati per garantire le migliori prestazioni ed evitare danneggiamenti, inoltre nell’olio idraulico utilizzato potrebbe depositarsi condensa che è dannosa per il corretto funzionamento. Serve controllare prima di ogni utilizzo la presenza di condensa (serbatoio a destra nella foto) e se necessario procedere allo spurgo. Il serbatoio di sinistra (in foto è vuoto) deve contenere la corretta quantità di olio idraulico come prescritto dal costruttore della macchina.

Serbatoio dell’olio idraulico dei motori pneumatici

Per scaricare il pdf di questo articolo clicca qui !